Figura 16

Figura 17

Figura 18

Figura 19

Figura 1

Figura 2

Figura 3

Figura 3

Figura 4

Figura 5

Figura 6

Figura 7

Figura 8

Figura 9

Figura 10

Figura 11

Figura 12

Figura 13

Figura 15

Figura 14

MEJORAMIENTO Y REHABILITACIÓN DE LA RUTA NACIONAL No. 160, SECCIÓN PLAYA NARANJO – PAQUERA

EXCAVACIÓN EN LA VÍA

En que consiste:

∙ Excavaciones realizadas en el derecho de vía hasta encontrar el nivel de subrasante definido en los planos constructivos y en las especificaciones de diseño.

Proceso constructivo:

∙ Se realiza la excavación hasta una profundidad tal que se encuentre el nivel de subrasante establecido en las especificaciones de diseño y planos constructivos.

∙ Una vez realizada la excavación, por medio de equipo topográfico se realizar una verificación de los niveles de la subrasante obtenida, la cual es comparada con los niveles teóricos especificados en los planos constructivos para su respectiva aprobación.

Especificaciones técnicas:

En nivel de la subrasante no debe variar en más de 3,00 cm. por encima del nivel teórico o menos de 3,00 cm. por debajo del nivel especificado en diseño.

Figura 1. Trabajos de excavación en la vía.

ENERO 2021 PÁGINA 4 DE 30

Figura 2. Trabajos de excavación en la vía.

ENERO 2021 PÁGINA 5 DE 30

SUBEXCAVACIÓN

En que consiste:

∙ Excavaciones realizadas en secciones del proyecto en donde la subrasante presenta características mecánicas no aptas para soportar una estructura de pavimento, este consiste en realizar una excavación por debajo del nivel de subrasante a una profundidad tal que permita encontrar una superficie con características adecuadas y su debida conformación.

Proceso constructivo:

∙ Excavación de la capa de material cuyas características son inadecuadas para soportar una estructura de pavimento hasta la profundidad definida por el Ingeniero.

∙ Conformación y compactación del fondo de la excavación con material selecto hasta el nivel definido como subrasante, para la cual se realiza verificaciones topográficas que permitan determinar que se ha alcanzado el nivel previsto.

Especificaciones técnicas:

∙ Las siguientes especificaciones se deben verificar por medio de un laboratorio de calidad debidamente certificado por el Ente Costarricense de Acreditación.

∙ El material de acabado debe presentar una capacidad relativa de soporte mayor o igual al 3%, según ensayo AASHTO T‐193 (CBR min de 3%), con material compactado a un mínimo de 95% del ensayo AASHTO‐T99.

∙ El material deberá presentar un límite liquido máximo de 35%.

∙ El índice plástico será un máximo de 7%.

∙ La granulometría del material deberá obedecer el siguiente cuadro:

| Tamiz | % Pasando |

| 100 mm | 100 |

ENERO 2021 PÁGINA 6 DE 30

| Tamiz | % Pasando |

| 76 mm | 90‐100 |

| #4 | 35‐70 |

| #200 | 5‐7 |

Figura 3. Trabajos de subexcavación en la vía.

ENERO 2021 PÁGINA 7 DE 30

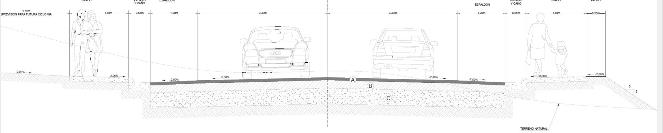

CONSTRUCCIÓN DE TERRAPLENES

En que consiste:

∙ La construcción de terraplenes consiste en la colocación y compactación de material de préstamo o material excavado en otros sectores del proyecto, cuyas características mecánicas cumplen con las características adecuadas. Lo anterior con la finalidad de rellenar secciones del proyecto en donde el nivel del terreno natural se encuentra por debajo del nivel de subrasante.

Proceso constructivo:

∙ Se deberá desmenuzar la superficie de la fundación mediante un arado o escarificado hasta una profundidad de 15 cm.

∙ Se compactarán los taludes laterales con un rodillo de impacto (apisonador) o con pasadas de tractor. Para taludes de 1:1,75 o más en el sentido vertical, se compactarán los taludes a medida que avanza el terraplén.

∙ El material de terraplén se deberá colocar en capas menor a 30 cm. de espesor, y estas deberán ser compactadas de acuerdo con el patrón de compactación determinado por un laboratorio de calidad que garantice una compactación del 95 % según la norma ASSTHO T‐ 99 punto C.

∙ Una vez alcanzado el nivel de subrasante, se verifican los niveles finales por medio de un levantamiento topográfico.

Especificaciones técnicas:

∙ En nivel de la subrasante no debe variar en más de 3,00 cm. por encima del nivel teórico o menos de 3,00 cm. por debajo del nivel especificado en diseño.

∙ El material debe presentar una capacidad relativa de soporte mayor o igual al 3%, según ensayo AASHTO T‐193 (CBR min de 3%), con material compactado a un mínimo de 95% del ensayo AASHTO‐T99.

∙ El material deberá presentar un límite liquido máximo de 35%.

ENERO 2021 PÁGINA 8 DE 30

∙ El índice plástico será un máximo de 7%.

∙ La granulometría del material deberá obedecer el siguiente cuadro:

| Tamiz | % Pasando |

| 100 mm | 100 |

| 76 mm | 90‐100 |

| #4 | 35‐70 |

| #200 | 5‐7 |

Figura 3. Trabajos de construcción de terraplenes.

ENERO 2021 PÁGINA 9 DE 30

Figura 4. Trabajos de construcción de terraplenes.

Figura 5. Trabajos de construcción de terraplenes.

ENERO 2021 PÁGINA 10 DE 30

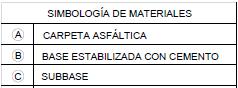

SUBBASE

En que consiste:

∙ Consiste en la extracción del material primario o cantera y la producción del material en los tamaños y características especificadas, acarreo, colocación, extendido, compactación y acabado de la capa de subbase de acuerdo con los niveles y alineamientos establecidos.

Proceso constructivo:

∙ El Contratista extrae el material a utilizar como subbase y este se encargará de garantizar el tamaño de material según las características granulométricas establecidas en el cartel mediante un adecuado proceso de cribado o trituración.

∙ El material se colocará sobre la superficie de la subrasante debidamente acabada y aprobada por el Ingeniero, la cual será extendida según el área a intervenir mediante una niveladora u otra maquinaria que garantice un acabado homogéneo de la capa colocada.

∙ Las capas de material de subbase no podrán tener un espesor mayor a 15,00 cm. una vez compactada.

∙ Previo al proceso de compactación, se deberá verificar que el contenido de humedad sea cercano a un ±3%, en caso contrario se deberá humedecer o secar según lo requiera.

∙ Durante el proceso de compactación, este se deberá realizar a todo el ancho del área intervenida, iniciando el proceso en los bordes y finalizando en el centro del tramo colocado, mediante pasadas paralelas a la línea de centro de la carretera.

∙ Se deberá realizar un paño de prueba para determinar el proceso de homogenización del material, el número mínimo de pasadas del compactador que garantice un 95 % de la densidad máxima esperada.

∙ Al finalizar cada capa de material, esta deberá ser verificada por el laboratorio de calidad para garantizar que se presente un porcentaje de compactación mayor al 95 % de la densidad máxima esperada del ensayo AASHTO T‐180, esta será realizada mediante el ensayo AASHTO T‐310 con densímetro nuclear.

ENERO 2021 PÁGINA 11 DE 30

∙ Una vez finalizado el tramo intervenido, se deberá verificar por medio de topografía que el nivel final no se encuentre por encima de 1,00 cm. o 1,00 cm. por debajo del nivel teórico especificado en las especificaciones de diseño o planos constructivos.

Especificaciones técnicas:

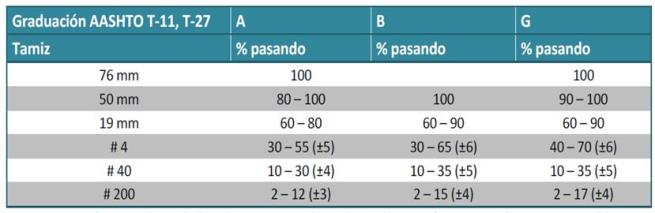

∙ El material utilizado para la construcción de la subbase debe cumplir con la siguiente caracterización granulométrica:

∙ El límite liquido máximo permitido para el material pasando el tamiz #40 es de 30%.

∙ El índice plástico máximo permitido para el material pasando el tamiz #40 es de 6%, sin embargo, este puede ser hasta un 7% si el porcentaje de material pasando el tamiz #40 es menor a un 15%.

∙ El grado de compactación mínimo permitido es de un 95 % según el ensayo AASHTO T‐180. ∙ La capacidad de soporte (CBR) a 95 % del ensayo AASHTO T‐180 debe ser mayor a 30%.

∙ Se consideran áreas defectuosas, las que presenten desviaciones de la superficie mayores de 10 mm. en 3 m. entre dos puntos de contacto de un escantillón con la superficie. Si se trata de capas intermedias, el criterio a emplear será el de determinar que la superficie del paño sea razonablemente uniforme y no presente ondulaciones o protuberancias mayores de 20 mm. determinadas mediante el uso de un escantillón de 3,0 m. de largo.

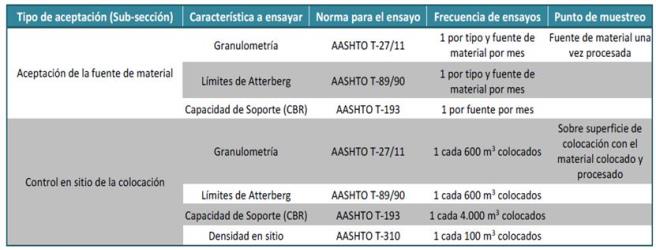

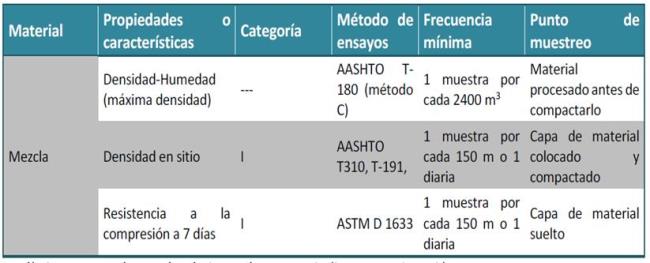

Requisitos de control de calidad:

ENERO 2021 PÁGINA 12 DE 30

∙ El laboratorio de control de calidad deberá cumplir como mínimo con los siguientes tipos de ensayo y frecuencia de ejecución para garantizar la calidad de la subbase colocada en el proyecto:

ENERO 2021 PÁGINA 13 DE 30

Figura 6. Trabajos de construcción de terraplenes.

Figura 7. Trabajos de construcción de terraplenes.

Figura 8. Trabajos de construcción de terraplenes.

ENERO 2021 PÁGINA 14 DE 30

BASE ESTABILIZADA

En que consiste:

∙ En la extracción del material primario o cantera y la producción del material en los tamaños y características especificadas, suministro del cemento necesario para garantizar la resistencia solicitada, mezclado en planta, acarreo, colocación, extendido, compactación y acabado de la capa de base estabilizada de acuerdo con los niveles y alineamientos establecidos.

Proceso Constructivo:

∙ El Contratista extrae el material a utilizar como base y este se encargará de garantizar el tamaño de material según las características granulométricas establecidas en el cartel mediante un adecuado proceso de cribado o trituración.

∙ El material extraído y debidamente triturado o cribado será trasladado a la planta de producción de base estabilizada, la cual se encargará de realizar la mezcla del agregado con el cemento, agua y otros aditivos según las proporciones obtenidas en el diseño de mezcla previamente establecido.

∙ Posterior al proceso de mezclado, el material de base estabilizada será colocada y extendida sobre la superficie de subbase debidamente acabada y aprobada por el Ingeniero. Este material deberá ser colocado de forma tal que se garantice una correcta homogenización y nivelación de la superficie acabada por medio de una motoniveladora u otro medio adecuado.

∙ Una vez nivelada, se procede a compactar, para ello se deberá iniciar en los bordes del tramo colocado e ir avanzando hacia el centro de forma paralela a la línea de centro de la carretera.

∙ El espesor de la capa de base colocada no deberá sobrepasar los 25,00 cm. una vez compactada.

ENERO 2021 PÁGINA 15 DE 30

∙ La humedad del material debe estar cercano a un ±3 %, en caso contrario se deberá humedecer o secar según lo requiera.

∙ Una vez añadida agua a la mezcla se tendrá un tiempo máximo de 1 hora 45 minutos hasta finalizar el proceso de compactación, a no ser que se utilice un agente retardador lo cual permitirá un tiempo adicional de 45 minutos.

∙ Se deberá realizar un paño de prueba para determinar el proceso de homogenización del material, el número mínimo de pasadas del compactador que garantice un 97 % de la densidad máxima esperada.

∙ Una vez colocada y finalizada la base estabilizada, se deberá realizar una verificación del nivel final por medio del equipo de topografía, los cuales comprobaran que no exista un espesor que sobrepase 0,50 cm. o disminuya en 1,00 cm. con respecto al teórico.

∙ Si el proceso de colocación de base estabilizada demora más de 2 horas con respecto al tramo anterior, se deberá realizar un corte transversal vertical para conforma la junta de construcción en el extremo final del paño.

Especificaciones técnicas

∙ El nivel final de la capa de base estabilizada no deberá ser mayor a 0,50 cm. por encima o menor a 1,00 cm.por debajo del nivel teórico especificado en los planos constructivos. Se consideran áreas defectuosas, las que presenten desviaciones de la superficie mayores de las indicadas en 3 m. entre dos puntos de contacto del escantillón con la superficie. Si se trata de capas intermedias, el criterio a emplear será el de determinar que la superficie del paño sea razonablemente uniforme y no presente ondulaciones o protuberancias mayores de 15 mm. determinadas mediante el uso de un escantillón de 3,0 m. de largo.

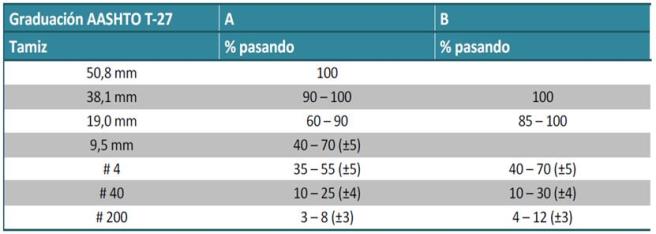

∙ La caracterización granulométrica del material de base a utilizar deberá adecuarse a las condiciones especificadas en la siguiente tabla:

ENERO 2021 PÁGINA 16 DE 30

∙ El límite liquido máximo permitido para el material pasando el tamiz #40 es de 40%. ∙ El índice plástico máximo permitido para el material pasando el tamiz #40 es de 8%. ∙ La perdida por abrasión según AASHTO T‐96 es máximo de un 50%.

∙ La perdida por abrasión según AASHTO D‐5821 es de 70/40.

∙ El cemento Portland utilizado debe cumplir con la norma AASHTO M‐240 para cemento mezclado con adición de puzolana MP que cumpla con el reglamento Técnico RTCR 383. El porcentaje adicionada de puzolana no deberá sobrepasar el 20 % del peso total de cemento.

∙ El grado de compactación mediante las pruebas según los ensayos de la norma AASHTO T‐ 310 o ASTM D‐1556 para la colocación es mínimo de 100% según ensayo AASHTO T180.

∙ La resistencia a la compresión simple a los 7 días mediante el ensayo ASTM D 1633 para la base estabilizada BE‐25 deberá ser mayor a 25 kg/cm² pero menor a 45 kg/cm². Base estabilizada con resistencias menor a 25 kg/cm² o mayor a 50 kg/cm² serán rechazadas y deberán ser reparadas. Resistencias entre 45 y 50 kg/cm² serán sujetas a una reducción económica mediante factor de pago.

∙ La sección de base estabilizada colocada deberá permanecer húmeda mediante aplicación programada y continua de agua durante un periodo mínimo de 7 días.

∙ Se podrá realizar un sello de revestimiento con asfalto emulsionado a una razón aproximada de 1,00 l/m², el cual se puede aplicar 96 horas posterior al proceso de compactación.

ENERO 2021 PÁGINA 17 DE 30

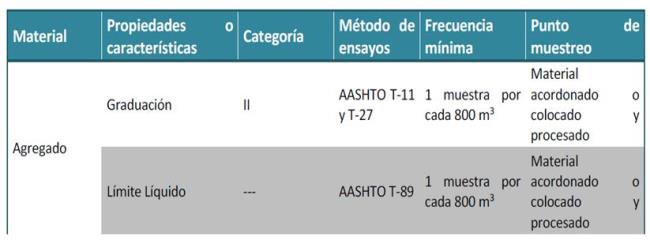

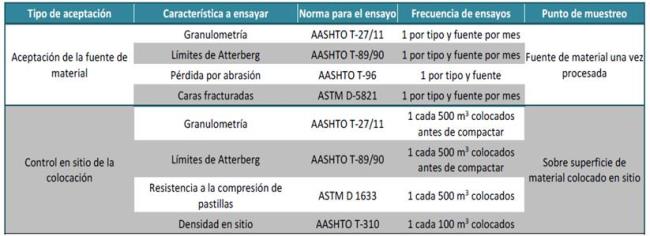

Requisitos de control de calidad:

∙ El laboratorio de control de calidad deberá cumplir como mínimo con los siguientes tipos de ensayo y frecuencia de ejecución para garantizar la calidad de la base colocada en el proyecto:

Requisitos de muestreos y ensayos

ENERO 2021 PÁGINA 18 DE 30

Figura 9. Base granular colocada.

Figura 10. Colocación de cemento en base granular.

ENERO 2021 PÁGINA 19 DE 30

Figura 11. Proceso de recuperado de base granular con cemento.

Figura 12. Compactación de base granular con cemento.

ENERO 2021 PÁGINA 20 DE 30

Figura 13. Imprimación de BE‐25.

ENERO 2021 PÁGINA 21 DE 30

COLOCACIÓN DE CONCRETO ASFALTICO

En que consiste:

∙ Consiste en la extracción de los agregados requeridos según el diseño de mezcla realizada, cribado y trituración, acarreo, proceso de mezclado en planta, colocación y compactación de la capa de concreto asfaltico utilizada como superficie de rodamiento.

Proceso constructivo:

∙ Se deberá preparar la capa de base estabilizada previo a la colocación del concreto asfaltico, está deberá estar libre de polvo o suciedad, no podrá tener exceso de humedad y deberá ser una superficie homogénea y regular.

∙ Se deberá realizar un corte vertical en las juntas longitudinales y transversales al día siguiente de un proceso de colocación, para garantizar una adecuada adherencia con la capa de concreto asfaltico por colocar.

∙ Posterior a obtener una superficie libre de polvo y agentes externos, se procede a aplicar un riego de liga de manera uniforme a lo largo y ancho del tramo por colocar, incluyendo las paredes verticales de los cortes realizados en las juntas.

∙ Una vez que se haya realizado el diseño de la mezcla asfáltica, y esta ha sido aprobada por parte de la administración, se deberá realizar un paño de prueba con una longitud no menor a 100 m. para demostrar que a partir del proceso de compactación se puede obtener un contenido de vacíos de aire promedio de 8±1%. (INTE 04‐01‐03).

∙ Una vez definido el patrón de compactación y habilitada la superficie en donde se colocará la mezcla asfáltica se procede a extender la misma mediante un pavimentador a lo largo del proyecto.

ENERO 2021 PÁGINA 22 DE 30

∙ Posterior a la extensión de la mezcla asfáltica se procede a realizar el proceso de compactación, el cual deberá seguir el patrón obtenido en el paño de prueba. La compactación deberá realizarse de manera uniforme, sin que haya desplazamientos laterales, agrietamientos o corrugación de la superficie, de lo contrario deberá ser reparado. Se compactará hasta que la marca de los bolillos sea eliminada y se obtenga la densidad requerida según el diseño.

Especificaciones técnicas:

∙ La temperatura de mezclado no debe exceder los 165°C.

∙ Se debe determinar la resistencia al daño inducido por humedad obteniendo su valor mediante el ensayo INTE 04‐01‐05. En el cual se debe obtener una saturación como mínimo de 70% y 80 % como máximo.

∙ La temperatura de compactación no podrá ser menor a 125°C, la cual debe ser medida justo antes de ser colocada en la superficie. Sin embargo, la compactación se debe finalizar antes de que la temperatura sea inferior a 85 °C.

∙ La temperatura mínima para iniciar el proceso de colocación en sitio no deberá ser inferior a 5°C.

∙ El plazo máximo entre la construcción y la extracción de especímenes de ensayo de verificación para la determinación de la compactación será máximo de 7 días naturales.

∙ La densidad en sitio no deberá ser menor a 92 % ni mayor a 94 % respecto a la densidad máxima teórica según la norma INTE 04‐01‐03. El cual es medido en campo por medio de la gravedad especifica bruta de la mezcla asfáltica medida en los núcleos extraídos del pavimento según la norma INTE 04‐01‐01.

∙ El porcentaje de vacíos de la mezcla asfáltica deberá ser de 8±1% calculado con base en la gravedad específica máxima teórica de la producción, la prueba es realizada según la norma INTE 04‐01‐04.

ENERO 2021 PÁGINA 23 DE 30

∙ La regularidad superficial medida mediante la metodología del MRI deberá tener un valor menor a 3 m/km, sin embargo, valores entre 2.5 y 3 m/km son sujetos a castigos por irregularidad, tal como se muestra en la siguiente tabla:

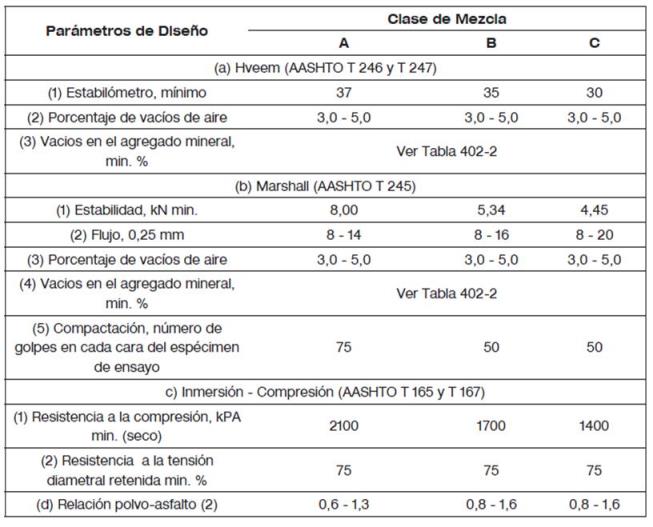

∙ El espesor máximo de las capas de nivelación y aproximación deberá ser de 7.5 cm. Requisitos de la mezcla asfáltica por el metido de diseño Marshall

∙ Los requisitos para la mezcla de concreto asfaltico según la tabla 402‐01 del CR‐2010 se muestran a continuación:

ENERO 2021 PÁGINA 24 DE 30

Requisitos de control de calidad:

∙ El laboratorio de control de calidad deberá cumplir como mínimo con los siguientes tipos de ensayo y frecuencia de ejecución para garantizar la calidad del concreto asfaltico colocado en el proyecto, según la tabla 402‐03 del CR‐2010:

| Material o producto | Tipo de aceptación | Característica | Métodos de ensayo | Frecuencia de ensayo | Punto de muestreo |

| Calidad de la fuente de los materiales | Medida y ensayada para conformidad | L.A abrasión (agregado grueso | AASHTO T96 | 1 por tipo de fuente de materiales | Fuente de materiales |

| Perdida de sanidad sulfato de sodio | AASHTO T104 | 1 por tipo de fuente de materiales | Fuente de materiales | ||

| Equivalente de arena | AASHTO T176 método alternativo N2 | 1 por tipo de fuente de materiales | Fuente de materiales | ||

| Concreto asfaltico (diseño de mezcla) | Medida y ensayada para conformidad | Graduación | AASHTO T27 y T11 | 1 por diseño de mezcla | Apilamientos |

| Vacíos | AASHTO T209 | 1 por diseño de mezcla | Apilamientos | ||

| Susceptibilidad a la humedad | AASHTO T165 y T167 | 1 por diseño de mezcla | Apilamientos | ||

| Graduación | AASHTO T27 y T11 | 1 por 6 horas de producción, pero no menos de 2 por día | Agregados descarga de tolva | ||

| Agregados (producción) | Medida y ensayada para conformidad | Equivalente de arena | AASHTO T176 método alternativo N2 | 1 por tipo y fuente de materiales | Agregados descarga de tolva |

| Material o producto | Tipo de aceptación | Característica | Métodos de ensayo | Frecuencia de ensayo | Punto de muestreo |

ENERO 2021 PÁGINA 25 DE 30

Medida y

Caras

fracturadas AASHTO T5821

1 por tipo y fuente de materiales

Agregados descarga de tolva

| Agregados (producción) | ensayada para conformidad | Muestreo verificación formula de trabajo | AASHTO T401,03 | 1 por apilamiento de agregados | Agregados descarga de tolva |

| Cemento asfaltico | Medida y ensayada para conformidad | Calidad | Subsección 702,01 CR‐2010 | 1por fuente propuesta y diseño de mezcla | En la línea entre el tanque y la planta de mezclado |

| Mezcla de concreto asfaltico | Medida y ensayada para conformidad | Temperatura de la mezcla | 1 por 2100 toneladas colocadas, pero no menos de 5 muestreos | En vehículo de transporte antes de la descarga | |

| Pavimento de concreto asfaltico (sección de prueba) | Estadística | Graduación | AASHTO T308, T30 y T110 | Primera carga | Antes de la compactación, detrás de la pavimentadora |

| Contenido de asfalto | AASHTO T308 | ||||

| densidad de núcleo | AASHTO T166 y T 209 | Por lo menos 5 muestras | En sitio |

ENERO 2021 PÁGINA 26 DE 30

| Material o producto | Tipo de aceptación | Característica | Métodos de ensayo | Frecuencia de ensayo | Punto de muestreo |

| Producción de concreto asfaltico | Estadística | Graduación | AASHTO T308, T30 y T110 | 1 por 700 toneladas | Detrás de la pavimentadora antes de compactar |

| Densidad de núcleo | AASHTO T166 y T 209 | 1 por 700 toneladas | Detrás de la pavimentadora antes de compactar | ||

| Contenido de asfalto | AASHTO T308 | 1 por 700 toneladas | Detrás de la pavimentadora antes de compactar | ||

| Superficie final | Estadística | Regularidad | IRI |

Cuando será entregada a la ruta?